304永利集团

电话:0515-82285988

传真:0515-82285908

销售热线:18861935988

技术热线:13905114003

地址:江苏省射阳经济开发区沿河东路86号(2路、6路公交车,交警大队下即到)

网址:

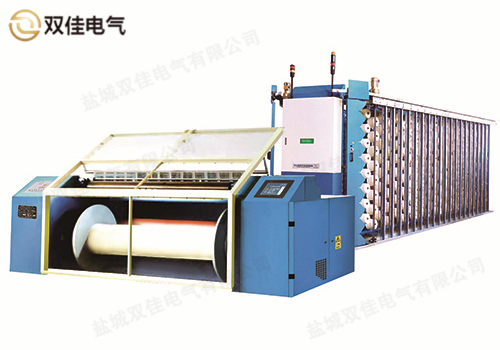

分条整经机整经精度保证体系全解析:从设备、工艺到管理的精益求精

分条整经是织前准备的关键工序,其整经精度直接决定了纱线在织轴上的分布均匀性、张力一致性以及织物的外观质量(如无条影、横档等疵点)和生产效率。整经精度是一个综合性指标,主要包括 “张力精度”、“排列精度”、“卷绕精度” 和 “长度精度” 。要保证这些精度,需要构建一个从设备、精细工艺、智能控制到科学管理的保证体系。

一、 设备基石:高精度机械结构与智能驱动系统

高精度的整经源于一台高精度、高稳定性的主机设备。这是保证整经精度的物质基础。

1. 筒子架区域的张力准确控制

筒子架是纱线旅程的起点,此处的张力不均是后续所有误差的放大器。

张力器个体准确调控:现代分条整经机已普遍配备 “单纱张力控制系统” 。每个筒子位都装有独立的电子或气动张力器,可通过机器中央控制系统进行统一设定和微调。这解决了因纱线在筒子上退绕位置不同、摩擦路径差异导致的张力不匀问题。

集体可调与分段控制:除了个体调控,整个筒子架的张力还可以进行集体增减。更先进的设计是将筒子架分为前、中、后或多个区域,进行分段张力补偿。因为纱线从后部筒子到前部导纱瓷座的路径长度不同,路径长的纱线张力天然较大,通过分区设定(后区张力略小于前区),可以实现所有纱线到达整经机头时的张力基本一致。

断纱自停与处理:断纱自停装置(如光电式)能在毫秒级内检测到断头并准确指示断头位置,避免缺纱运行造成的条带稀疏。同时,筒子架上配备的自动穿纱、集中换筒等功能,能减少人工干预带来的张力波动。

2. 机头核心区域的精密运动与卷绕

机头是分条整经的核心,其精度是保证纱线条带成形质量的关键。

导条位移(定幅筘移动)系统:条带的准确定位和等宽度形成,依赖于导条装置的准确移动。

伺服电机驱动 + 高精度滚珠丝杠:这已成为主流。伺服电机响应快、定位准,配合无背隙的滚珠丝杠,能严格按照预设的条带宽度(通常准确到0.01mm)进行微动。淘汰了传统的蜗轮蜗杆或机械凸轮机构,消除了传动间隙和磨损带来的精度损失。

位移公式的准确计算与执行:系统内置的数学模型能根据纱线特克斯、纱线排列密度、卷绕直径等参数,实时计算并调整每层的位移量,确保条带侧面形成垂直于经轴的“垂直面”,这是保证顺利倒轴和不乱纱的物理前提。

滚筒卷绕与恒线速恒张力控制:

交流伺服主轴驱动:整经大滚筒由大功率伺服电机驱动,实现恒线速度 卷绕。无论卷绕直径如何变化,纱线以恒定速度被卷取,这是维持张力稳定的基础。

张力闭环反馈:在纱线路径上安装张力传感器,实时监测实际纱线张力,并将信号反馈给控制系统。控制系统通过PID等算法,动态调整滚筒驱动电机的扭矩或后端制动装置的制动力,实现真正的 “恒张力” 卷绕,而非简单的“恒扭矩”。

压辊(加压辊)系统:

气动或伺服加压:压辊以恒定的压力将纱线压在整经滚筒上,其压力值可准确设定。这保证了卷绕密度的均匀性,防止出现“软边”或“硬边”,形成硬度和密度一致的卷装。恒定的压力还能有效消除纱线弹性带来的长度差异。

3. 倒轴区域的同步与张力控制

倒轴是将所有条带从整经滚筒整体卷绕到织轴上的过程。

织轴与滚筒的准确同步:采用双伺服同步驱动技术。织轴(收卷)和整经滚筒(放卷)分别由独立的伺服电机驱动,控制系统通过准确的电子齿轮箱功能,使二者严格保持线速度同步。这避免了因速度差异造成的纱线意外拉伸或松弛。

倒轴张力独立控制:倒轴张力可以根据织物工艺要求单独设定。系统通过控制织轴电机的卷绕扭矩或整经滚筒电机的反向制动力,维持倒轴过程中张力的恒定,确保织轴卷装结实、平整。

二、 智能大脑:先进的控制系统与工艺软件

现代分条整经机已不再是机械为主,而是软件定义。控制系统是保证精度的“智慧大脑”。

全数字化与自动化操作:

人机界面与配方管理:操作员通过大尺寸触摸屏输入所有工艺参数,如整经长度、条带宽度、条带数、纱线密度、张力值等。

自动对中和自动上轴:机器能自动计算并执行导条架的起始位置,保证一条带准确定位。自动上轴装置能准确定位织轴,保证卷绕对中。

在线监测与自动补偿:

测长与测速系统:高精度编码器与滚筒同轴连接,实时测量并计算已整经的长度,精度可达±0.1%以内。到达设定长度后自动停车。

卷绕直径实时计算:系统通过计算滚筒转过的圈数,实时更新卷绕直径,并据此自动调整导条位移量和滚筒转速,实现动态精度补偿。

产量与效率数据管理:系统自动记录每批经轴的生产数据,如整经时间、停机次数、产量等,为生产管理和效率优化提供数据支持。

三、 工艺与管理:精度保证的“软实力”

再先进的设备也需要正确的工艺和严谨的管理来支撑。

科学的工艺设计:

合理的整经根数与宽度:每条带的纱线排列根数不能过密或过疏,需根据纱线直径和织物规格准确计算,保证排列均匀且不过度挤压。

张力分层设定:根据纱线原料(棉、毛、化纤长丝等)、线密度和织物要求,设定合理的筒子架张力、整经张力和倒轴张力。例如,高弹力纱需要更低的张力。

适宜的卷绕密度与压辊压力:通过调整压辊压力,获得工艺要求的卷绕密度。密度过小,织轴松垮;密度过大,会损伤纱线。

精细化的生产管理:

良好的生产环境:保持车间恒温恒湿。温湿度波动会引|起纱线吸放湿,导致其伸长率变化,直接影响张力稳定和纱线长度的均一性。

规范的操作流程:

筒子纱管理:使用同一批次、染色均匀的筒子纱,避免因纱线本身的细微差异导致的质量问题。

标准化的接头操作:打结要小而牢,尾纱长度一致,防止接头通过张力器和导纱部件时引起张力突变或断头。

定期的设备维护:严格按照保养计划清洁传感器、校验张力器、检查导纱部件磨损情况、润滑传动机构。这是维持设备长期稳定精度的必要条件。

四、 未来趋势:智能化与大数据

精度保证的下一个前沿是预测与自适应。

机器视觉检测:利用摄像头实时监测条带成形状态、纱线排列密度,发现异常自动报警或调整。

人工智能工艺优化:基于历史生产数据,AI模型可自主学习并推好的张力、速度等工艺参数组合,以达到特定产品的好的整经效果。

数字孪生与预测性维护:在虚拟空间中构建整经机的数字孪生体,通过实时数据映射,预测关键部件的寿命,在故障发生前进行维护,避免非计划停机对精度和生产的冲击。

结论

保证分条整经机的整经精度,是一个贯穿于 “设备-工艺-操作-管理” 全链路的系统工程。它始于一台具备精密机械结构、智能驱动和先进控制系统的现代化主机,成于一套经过科学计算和验证的工艺参数,依赖于严格、规范的日常管理和操作。

在追求高质量纺织品的今天,企业不应再将分条整经机视为简单的卷绕设备,而应将其看作一个需要精心配置和优化的精密系统。只有从硬件和软件两个维度双管齐下,才能真正实现稳定、高精度的整经生产,为织造出无瑕的织物打下坚实的基础。